1.前言

近年來,政府對環(huán)境工業(yè)的要求越來越嚴(yán)格,相繼出臺了各種規(guī)范和條例。在環(huán)境工業(yè)中,危險廢物焚燒處置由于自身的特點,其處理過程工藝流程技術(shù)要求極高,需要化學(xué)工程、燃燒工藝、自動化技術(shù)和信息技術(shù)的密切配合。危險廢物中含有大量的有機(jī)物及氮、硫、磷、鹵素等元素,在焚燒過程中將產(chǎn)生二惡英、粉塵和SO2、HC1、HF、NO、NO2等酸性氣體,為了在煙氣排放前去除這些有毒氣體,進(jìn)行煙氣凈化處理,必須保證整個處置過程特別是焚燒過程中滿足特定的工藝條件。因此,危險廢物焚燒不僅需要可靠的工藝保證,而且需要高性能的自動控制系統(tǒng)保證生產(chǎn)設(shè)備安全、可靠、高效運行。自動化技術(shù)已成為現(xiàn)代工業(yè)不可分割的一部分,它為生產(chǎn)過程的正常高效運行提供了有力的保障。

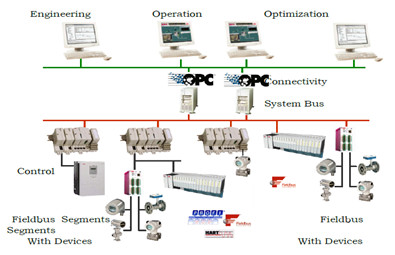

2.自動化控制系統(tǒng)構(gòu)成

圖1:控制系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)圖

危廢焚燒項目的系統(tǒng)控制采用分散式控制系統(tǒng),簡稱DCS(Distributed Control System)控制系統(tǒng),DCS是一個由過程控制級和操作管理級組成的以工業(yè)總線通訊網(wǎng)絡(luò)為基礎(chǔ)的計算機(jī)控制系統(tǒng),它綜合了計算機(jī)、通訊、顯示、控制4C技術(shù),以分散控制、集中操作、分級管理、配置靈活、方便組態(tài)為基本思想,它具有高度的可靠性及開放性。該系統(tǒng)代表當(dāng)今工業(yè)控制領(lǐng)域的先進(jìn)水平,廣泛地應(yīng)用于工業(yè)自動控制領(lǐng)域之中。

DCS系統(tǒng)控制焚燒線設(shè)備的運行,操作員在中控室通過上位計算機(jī)進(jìn)行遠(yuǎn)程操作,焚燒處理過程的工藝參數(shù)由DCS系統(tǒng)監(jiān)視,運行數(shù)據(jù)通過控制計算機(jī)顯示并記錄,便于操作員觀測焚燒線的運行。DCS系統(tǒng)具有和廠級計算機(jī)管理系統(tǒng)通訊的功能,焚燒車間和全廠總控制室可進(jìn)行數(shù)據(jù)交換,焚燒車間設(shè)備運行管理數(shù)據(jù)報表可上傳至全廠總控制室。

控制系統(tǒng)由上位控制計算機(jī)、系統(tǒng)組態(tài)程序、DCS系統(tǒng)控制器、I/O模件、現(xiàn)場一次儀表、控制閥、分系統(tǒng)PLC(Programmable Logic Controller)、變頻器、二次顯示儀表、現(xiàn)場總線等組成。系統(tǒng)設(shè)上位計算機(jī)3臺(數(shù)量可根據(jù)用戶需求增加或減少),其中2臺系統(tǒng)操作員站、1臺工程師/操作員站,操作人員在焚燒控制室內(nèi)通過操作站系統(tǒng)進(jìn)行監(jiān)視和控制操作。操作人員在焚燒控制室內(nèi)通過鍵盤和鼠標(biāo)對系統(tǒng)進(jìn)行監(jiān)視和控制操作。除在操作臺上設(shè)置重要設(shè)備的緊急操作按鈕外,控制室不設(shè)其它常規(guī)儀控表盤。

根據(jù)工藝設(shè)計要求,焚燒線前部、中部、尾部及輔助車間均設(shè)有工藝測點,現(xiàn)場設(shè)一次儀表進(jìn)行監(jiān)測,主要有熱電阻、熱電偶、壓力變送器、液位傳感器、流量傳感器等。一次儀表將測量信號轉(zhuǎn)換為標(biāo)準(zhǔn)電信號反饋到DCS系統(tǒng)模擬輸入接口,DCS系統(tǒng)對信號進(jìn)行模-數(shù)轉(zhuǎn)換處理,參與系統(tǒng)的監(jiān)控。

DCS系統(tǒng)控制總站通過總線實現(xiàn)通訊,系統(tǒng)通過監(jiān)控現(xiàn)場控制各子站(上料系統(tǒng)控制子站、組合燃燒系統(tǒng)控制子站、脫酸系統(tǒng)控制子站、除塵系統(tǒng)控制子站、鍋爐清灰系統(tǒng)控制子站等)實現(xiàn)對焚燒線各分系統(tǒng)的遠(yuǎn)程監(jiān)控。任何一個控制子站在DCS組態(tài)界面上都有獨立的顯示窗窗口,可方便的調(diào)開其中任何一個窗口對其各項工作參數(shù)進(jìn)行設(shè)置和調(diào)整,分析和修正錯誤。對焚燒線主要工況參數(shù)偏離正常運行范圍進(jìn)行報警。

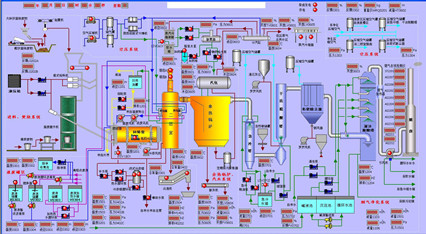

3.工藝流程圖及系統(tǒng)實現(xiàn)功能

圖2:工藝流程圖

焚燒處理線控制系統(tǒng)具有數(shù)據(jù)采集DAS、模擬量控制MCS、順序控制SCS、緊急停車控制ESD等主要功能,可以滿足各種運行工況的要求,確保焚燒系統(tǒng)安全、高效運行。

1) 數(shù)據(jù)采集(DAS)

DCS系統(tǒng)設(shè)計有監(jiān)測焚燒線設(shè)備運行的狀態(tài)包括每臺設(shè)備運行、停止、故障、備妥等信號、電動機(jī)的轉(zhuǎn)速(變頻調(diào)速),DCS系統(tǒng)還監(jiān)測焚燒線運行的工藝數(shù)據(jù),DCS系統(tǒng)的數(shù)據(jù)采集通過I/O模件接口或通訊接口實現(xiàn)。監(jiān)測信號經(jīng)系統(tǒng)處理后作為現(xiàn)場采樣數(shù)據(jù)參與DCS系統(tǒng)監(jiān)視及控制,現(xiàn)場采集信號可在DCS系統(tǒng)控制計算機(jī)上顯示并記錄。

▪ 數(shù)據(jù)顯示

為了便于中控室操作員觀察焚燒線運行的狀態(tài),現(xiàn)場采樣數(shù)據(jù)在中控室計算機(jī)上顯示,包括工藝流程圖顯示、操作顯示、成組顯示、棒狀圖顯示、趨勢顯示、報警顯示等。顯示分為數(shù)字、圖形或曲線等形式,便于觀測。

▪ 記錄及打印

DCS系統(tǒng)運行數(shù)據(jù)可自動的實時記錄,數(shù)據(jù)記錄功能可由程序或運行人員指令控制, 數(shù)據(jù)庫中所具有的所有過程點可以記錄。其記錄可分為定期記錄、運行人員操作記錄、事件順序記錄(SOE)、設(shè)備運行記錄等形式。

所有記錄使用可編輯的標(biāo)題, 而不是預(yù)先打印的形式。按用戶指定的格式, 確定所有記錄的標(biāo)題。記錄功能可由程序指令或運行人員指令控制, 數(shù)據(jù)庫中所具有的所有過程點可以記錄。

▪ 歷史數(shù)據(jù)的存儲和檢索

在DCS系統(tǒng)中,歷史數(shù)據(jù)以文件形式存儲在硬盤內(nèi),以備日后查詢。在本系統(tǒng)中歷史數(shù)據(jù)通過歷史趨勢圖來實現(xiàn),歷史趨勢曲線時間軸可任意放大或縮小,便于操作員查詢過去的某一時段或時刻的運行數(shù)據(jù),歷史數(shù)據(jù)能存儲2560過程點。

歷史數(shù)據(jù)的檢索,可在操作站和工程師站用歷史趨勢畫面來實現(xiàn)或通過打印機(jī)打印出某時間段和某組(個)。

2) 模擬量控制(MCS)

在焚燒線自動運行的狀態(tài)下,很多設(shè)備需要根據(jù)系統(tǒng)運行的工況調(diào)節(jié)自身的運行狀態(tài),引風(fēng)風(fēng)量調(diào)節(jié)、鍋爐水位的調(diào)節(jié)、急冷塔噴水流量的調(diào)節(jié)、板式給料機(jī)進(jìn)料量的調(diào)節(jié)、廢液預(yù)熱溫度的調(diào)節(jié)等等,設(shè)計有可調(diào)節(jié)的執(zhí)行元件。

DCS系統(tǒng)根據(jù)焚燒線運行的實際工況,現(xiàn)場反饋的二燃室負(fù)壓或急冷塔出口溫度等,控制程序根據(jù)反饋數(shù)值自動計算出各調(diào)節(jié)量的應(yīng)當(dāng)?shù)目刂浦担ㄟ^系統(tǒng)模擬輸出通道輸出標(biāo)準(zhǔn)電信號驅(qū)動執(zhí)行元件,調(diào)節(jié)風(fēng)量、水流量或給料量等,從而達(dá)到系統(tǒng)控制的目的。模擬量控制程序采用PID控制或模糊控制方法,提高控制精度。

對于鍋爐水位控制或急冷塔噴水流量控制,除設(shè)計DCS系統(tǒng)自動控制外,還可手動調(diào)節(jié),手動/自動控制可隨時選擇,在DCS的控制輸出回路中串入后備手操器。在某些情況下,操作人員可以將以上控制轉(zhuǎn)為手動調(diào)節(jié),由操作人員根據(jù)監(jiān)測數(shù)據(jù)人工調(diào)節(jié),這種設(shè)計方法在設(shè)備調(diào)試或運行過程中,給操作帶來較高的便利性。手動/自動轉(zhuǎn)換可實現(xiàn)平穩(wěn)過渡,在轉(zhuǎn)換過程瞬間,輸 出的給定量總是先由轉(zhuǎn)換前的數(shù)值逐漸過渡到轉(zhuǎn)換后的數(shù)值,避免了控制的不穩(wěn)定性。

3) 順序控制系統(tǒng)(SCS)

順序控制系統(tǒng)控制焚燒線設(shè)備的運行聯(lián)鎖及故障聯(lián)鎖,設(shè)計的目的是在故障狀態(tài)下保證相關(guān)設(shè)備的安全停車,再者就是防止在焚燒線運行過程中操作人員的誤操作,同時提高自動化控制程度,減化操作人員在工藝啟、停時的常規(guī)操作。運行人員在計算機(jī)人機(jī)界面上通過鍵盤或鼠標(biāo)進(jìn)行手動操作,在滿足安全的情況下修改順序或跳步。

SCS系統(tǒng)根據(jù)工藝條件分為幾個子控系統(tǒng),每個子控系統(tǒng)內(nèi)設(shè)備的狀態(tài)、啟動許可條件、操作順序和運行方式均能在計算機(jī)組態(tài)畫面顯示。在計算機(jī)組態(tài)畫面中以圖形或文字方式提供操作指導(dǎo),供操作員手動操作時參考。計算機(jī)根據(jù)設(shè)備運行狀態(tài)變化,在流程畫面上相應(yīng)的改變該設(shè)備的顏色。

焚燒線自動運行期間,當(dāng)出現(xiàn)故障或操作員手動中斷時,程序自動中斷并返回至安全狀態(tài),同時計算機(jī)自動彈出報警畫面,通過文字或畫面顯示故障原因或運行人員指令。故障排除后,經(jīng)確認(rèn)后程序再進(jìn)行啟動。

操作人員可用鍵盤或鼠標(biāo)操作每一個被控制對象如風(fēng)機(jī)、水泵、電控閥門等對象。手動操作有組別和權(quán)限設(shè)置,不是該組成員或未經(jīng)授權(quán)的操作人員操作無效果;每個操作均有確認(rèn)過程,以防止運行人員誤操作。

順序控制系統(tǒng)在控制中設(shè)定優(yōu)先級別,設(shè)備的聯(lián)鎖、保護(hù)指令具有優(yōu)先級;手動指令比自動指令優(yōu)先,保證在緊急工況下操作人員的快速操作。

4) 緊急停車控制(ESD)

在焚燒處理線系統(tǒng)控制程序中,單獨設(shè)計緊急停車控制程序,對焚燒處理線生產(chǎn)裝置或不采取措施將繼續(xù)惡化的狀態(tài)進(jìn)行相應(yīng)的保護(hù),使生產(chǎn)裝置進(jìn)入一個預(yù)定義的安全停車工況,從而使危險降低到可以接受的低程度,以保證人員、設(shè)備、生產(chǎn)和裝置的安全。

緊急停車控制是由系統(tǒng)程序自動控制進(jìn)行的,在焚燒處理線運行的過程中,DCS系統(tǒng)自動監(jiān)測及分析焚燒處理線的運行工況,一旦發(fā)現(xiàn)到危險情況,系統(tǒng)在輸出報警提示的同時,自動按照焚燒線相關(guān)工藝保護(hù)停車。ESD控制技術(shù)的引入,確保了焚燒處理線運行的安全性。 |